La digitalización alcanza a la metalmecánica

En lo que representa una tendencia irreversible, las máquinas herramienta se están convirtiendo en equipos híbridos entre lo mecánico y digital. La digitalización estará cobrando una fuerza más y más transformadora en la manufactura metalmecánica.

La industria metalmecánica, campo conceptual inequívoco de maquinaria y sistemas mecánicos diseñados para transformar y producir componentes metálicos, está transitando hacia una era cada vez orientada a sistemas de información y a la articulación de sistemas digitales que añaden control y visibilidad en los procesos de manufactura.

A través de puertas de entrada, como los equipos de control numérico computarizados (CNC), las máquinas y equipos periféricos conviven ahora de manera más estrecha con aplicaciones de gestión y de analítica bajo ambientes basados en tecnologías de internet.

La integración de los componentes CNC en el ecosistema tecnológico de información de un proceso de manufactura mejora significativamente la eficiencia, la calidad y la inteligencia operativa. Esto, a su vez, se traduce en mejoras claras en la productividad y en la rentabilidad de cada proyecto, los cuales son cada vez más exigentes y repercuten directamente en los márgenes de rentabilidad.

Lo anterior cobra relevancia a lo largo de las cadenas de suministro, pues los clientes no solo exigen calidad, sino tiempos de entrega más estrictos, flexibilidad en las órdenes de producción y, por supuesto, mejores costos.

Máquinas con datos

Las máquinas de corte por láser y las prensas con servomotor CNC, por ejemplo, representan dos de las tecnologías más avanzadas y eficientes en la industria metalmecánica debido a la avanzada generación de algoritmos orientados a hacer más eficiente la operación.

Las cortadoras CNC láser pueden realizar cortes con una gran precisión, capaces de manejar detalles finos y curvaturas pequeñas. Esto resulta en un acabado limpio que a menudo no requiere trabajo adicional de pulido.

Además, los sistemas de programación optimizan al máximo los patrones de corte. Al utilizar software especializado, se calcula la manera más eficiente de acomodar las figuras a cortar, aprovechando al máximo el espacio disponible en la lámina y reduciendo los recortes innecesarios. Este proceso, conocido como nidificación (nesting), es claramente una de las ventajas digitales más referenciadas por los proveedores de maquinaria.

En lo que se refiere a operaciones de troquelado, las prensas eléctricas, que también tienen controles CNC, ofrecen movimientos más uniformes comparadas con sus contrapartes mecánicas. Al estar controladas de manera electrónica, pueden ser usadas a mayor velocidad pero controlada y variable, lo que permite trabajos más precisos. Además, comparado con una prensa mecánica tiene menor pérdida de inercia.

En estos equipos, los paneles de interfase hombre máquina (HMI) son cada vez más amigables, lo que permite realizar ajustes con mayor velocidad y muestran información precisa sobre el desempeño de los estampados realizados a partir de cada pieza y de cada golpe realizado.

Con esto, la información fluye no solamente como un objeto de producción continua y segura para las piezas, las cuales corren menos riesgos de fractura al recibir impactos con velocidades variables, sino que además permiten acceder a datos estadísticos que pueden ser posteriormente analizados tanto para temas de mejoras en producción, como para tareas de mantenimiento, por mencionar ejemplos.

La precisión en el movimiento y la fuerza aplicada permite trabajos de alta calidad y con tolerancias mínimas, así como cambios rápidos de configuración y ajustes precisos para diferentes trabajos y materiales.

Otro beneficio es que debido a su electrónica añadida, los servomotores solo consumen energía cuando se mueven, lo que puede resultar en una menor utilización de energía en comparación con las máquinas tradicionales.

Enlaces metálicos y digitales

La digitalización también tiene ahora un impacto sobresaliente en la soldadura, pues los nuevos equipos permiten recolectar datos detallados sobre los parámetros de soldadura en tiempo real, como corriente de soldadura, voltaje, velocidad de alimentación del alambre, y duración del arco. Esta información es crítica para garantizar la calidad de la soldadura y para ajustes precisos que mejoren la consistencia y la eficiencia del proceso.

Los sistemas de soldadura avanzados utilizan sensores para monitorear la estabilidad y calidad del arco de soldadura. La recolección de datos sobre la forma del arco, energía y fluctuaciones permite identificar problemas en tiempo real y ajustar automáticamente los parámetros para mantener la calidad de la soldadura.

El monitoreo de la temperatura en la zona de soldadura y en las áreas circundantes es crucial para prevenir deformaciones y garantizar la integridad estructural de las piezas soldadas. Los sensores térmicos generan datos que pueden usarse para ajustar el proceso y evitar el sobrecalentamiento o el enfriamiento rápido.

Otra característica cada vez más presente es la visión artificial, así como otros sistemas de inspección automatizada, generan datos sobre la calidad de las soldaduras, incluyendo la detección de defectos como porosidad, inclusiones de escoria, y falta de fusión. Estos sistemas permiten una evaluación rápida y precisa de las piezas de trabajo sin la necesidad de inspección manual postproceso.

Los nuevos sistemas de soldadura recopilan datos sobre el uso de consumibles, como el alambre de soldadura y gas protector. Esta información es vital para la gestión de inventarios, la planificación de la producción y el control de costos.

La recolección de datos sobre las condiciones ambientales, como la humedad y temperatura ambiente, puede influir significativamente en la calidad de la soldadura. Estos datos permiten ajustes en los parámetros de soldadura para compensar las variaciones ambientales.

Con la recopilación de datos sobre las interacciones entre el operador y la máquina, incluyendo ajustes manuales y preferencias de operación, los usuarios cuentan con información que puede ser utilizada para entrenamiento, para mejorar la ergonomía y la interfaz de usuario, y para personalizar la máquina acorde con las necesidades específicas del operador.

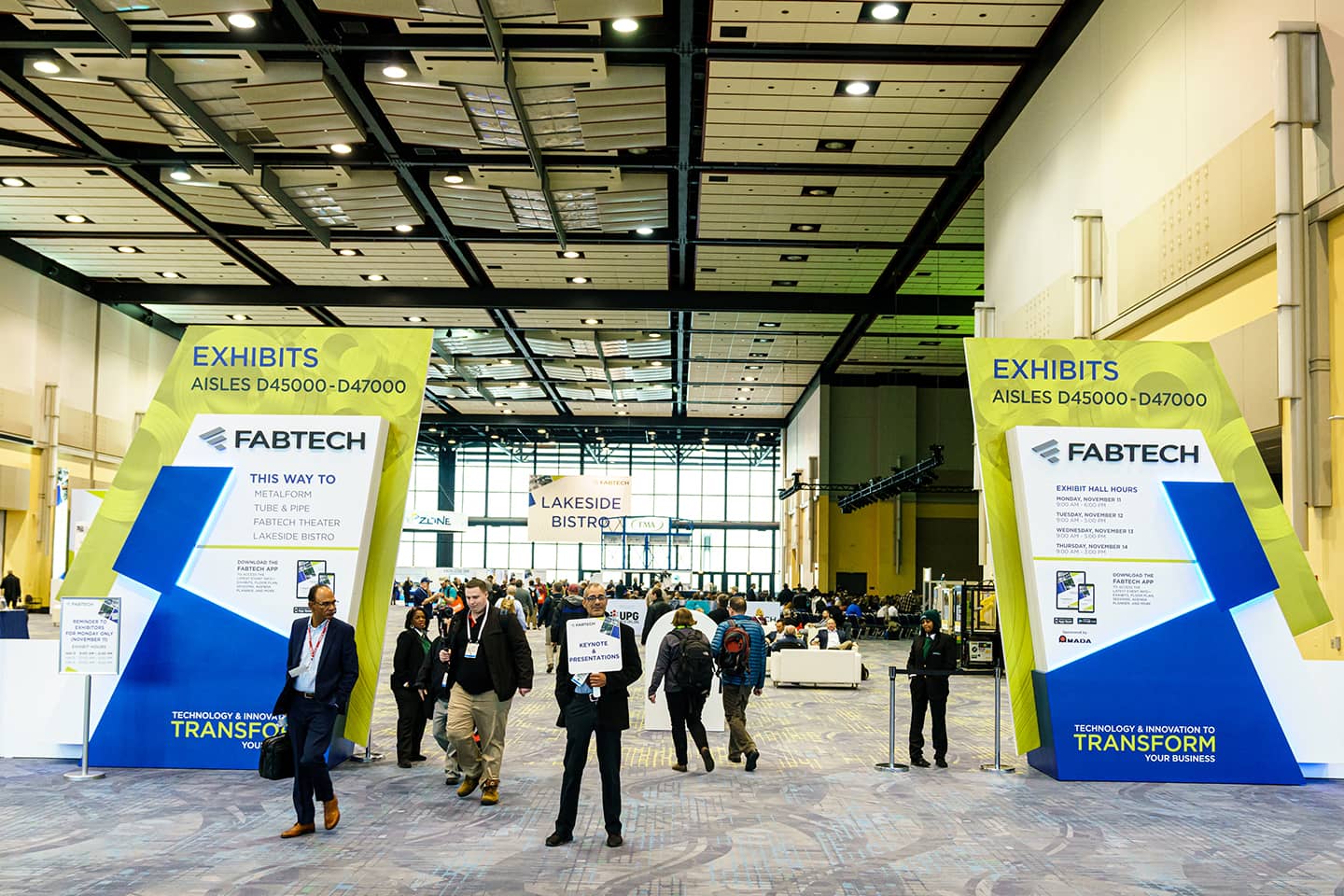

Tendencia en la digitalización

Tanto la soldadura como la maquinaria CNC son claros ejemplos de cómo la digitalización está impactando a la industria del metalformado y la fabricación, por lo que podríamos considerar, sin exageración alguna, que estamos ya en los albores de una nueva era de la manufactura, donde la automatización, la analítica e, incluso, la inteligencia artificial, serán pilares fundamentales de la producción.

La generación de datos precisos en tiempo real se está convirtiendo en una herramienta invaluable con el monitoreo constante y detallado de las operaciones. Alrededor de todo ello, los ambientes de producción metalmecánica se están inundando de equipos dotados de sensores avanzados para recabar información sobre indicadores clave tales como velocidad de corte, carga de herramientas, temperatura y vibraciones; lo que facilita una supervisión exhaustiva del estado de la máquina y garantizando la calidad del producto final.

La recolección y análisis de estos datos abren la puerta a la optimización de procesos en tiempo real con el uso algoritmos de aprendizaje automático e inteligencia artificial para realizar ajustes dinámicos en los parámetros de corte y operación, buscando siempre maximizar la eficiencia y minimizar tanto el desgaste de las herramientas como el consumo energético. Esta capacidad de adaptación no solo incrementa la productividad sino que también prolonga la vida útil de los equipos.

En este sentido, el mantenimiento predictivo emerge como otra ventaja significativa, donde la información generada por los equipos CNC se utiliza para anticipar fallos antes de que ocurran. El análisis profundo de los datos históricos y en tiempo real está ayudando a identificar patrones predictivos de fallas, lo que abre la programación de mantenimientos preventivos, que reducen significativamente los tiempos de paro no planificados.

La integración con sistemas de manufactura inteligente como MES y ERP potencian aún más la capacidad productiva. Esta sinergia mejora la gestión de la producción y los recursos, permitiendo una fluidez en la información a lo largo de toda la cadena de valor. El resultado es una toma de decisiones basada en datos, que responde eficazmente a las demandas del mercado y optimiza los recursos disponibles.

Con la digitalización, los datos generados por los CNC facilitan un control de calidad avanzado. La comparación continua de las dimensiones y características de las piezas producidas con las especificaciones de diseño garantiza una conformidad con los estándares de calidad establecidos por los clientes.

La capacidad de los nuevos equipos CNC para ajustarse rápidamente a diferentes configuraciones y diseños, basándose en información digital, abre un abanico de posibilidades para la producción personalizada y en lotes pequeños.

Esta adaptabilidad es crucial en un mercado cada vez más orientado hacia la personalización y con demandas de entregas rápidas, representando una ventaja competitiva para las empresas que adoptan estas tecnologías avanzadas. Como es posible evidenciar con mayor claridad, la digitalización no es solo una tendencia en la industria del metal formado y fabricación, sino una evolución necesaria que redefinirá los límites de lo posible en la producción metalmecánica.